针对国内某厂1000MW超超临界海水开式直流冷却机组二次滤网运行压差高、减速箱故障等典型问题,从网板孔径、減速箱结构方面进行优化设计,大幅降低了设备故障率、提升了设备可靠性,并有效降低了二次滤网压差、提高了机组运行的经济性,可作为同型设备选型及结构改进的参考。

对于循环冷却水水质较差或水质不稳定的凝汽式机组,为防止异物堵塞、保障凝汽器换热效果,常规在循环水管道、凝汽器入口段装设有二次滤网,用于滤除杂质。由于二次滤网的设备选型、结构设计、设备制造水平以及使用条件的差异,设备实际运行情况不尽相同。

国内某厂1000MW超超临界海水直流冷却系统在运行中二次滤网曾出现的案例,分析原因,终通过扩大网板过滤孔径以及改进减速箱结构等措施,切实提高了设备运行可靠性及经济性。

1、设备概况

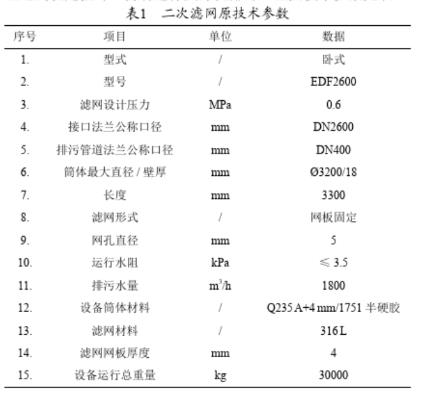

电厂安装两台1000MW超超临界机组,汽轮机为一次中间再热、四缸、四排汽、单轴、凝汽式型式,凝汽器循环冷却水取自海水.开式循环。每台机设置3台循环水泵,立式斜流式,夏季1机3泵,冬季1机2泵运行,循环水泵扬程:222m/s/20.5m(夏/冬),流量:115m/s/12.25m/s(夏/冬),水泵轴功率:2937kW,电机功率33501kW。循环水系统在低压侧凝汽器进水口分别装有二次滤网,该设备型号EDF-2600,设置自动排污装置,当滤网压差达到设定值时,自动进行反冲洗排污。主要技术参数见表1。

2、胶球清洗二次滤网存在问题及原因分析

2.1 二次滤网存在问题

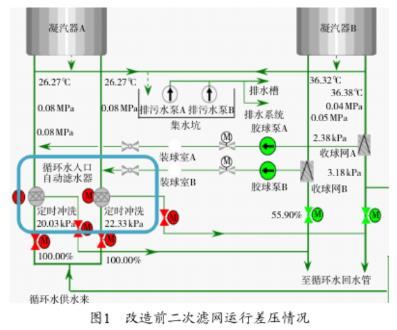

2.1.1二次滤网运行压差高

二次滤网的作用是保证有效拦截循环水中的杂物,在小的差压损失下有效地将杂物自动、定时排出系统,长期保持滤网网面的清洁,保证凝汽器循环水量、机组真空不受影响。然而,该厂二次滤网实际应用过程中,网面水阻大、排污能力比较差,杂物无法及时顺利地清除,造成二次滤网差压运行值长期超过20kPa,即使在设备初投运,滤网较为清洁的状态下差压也达到10kPa,无法达到<4.9kPa的电力行业标准要求。由于二次滤网差压高,导致进入凝汽器的冷却水量减少,直接影响凝汽器换热效果,同时造成循环水系统阻力增大,循环水泵耗增加、运行电流增大,降低了机组运行经济性,具体见图1。

2.1.2排污执行机构卡涩、故障率高

二次滤网在运行过程中发生多起减速箱卡涩、电机过载,排污执行机构无法正常工作故障,由于排污不及时,二次滤网堵塞加剧,机组多次被迫降负荷单侧解列凝汽器进行设备抢修,进入循环水管道内部更换减速箱并人工清理滤网。

2.2 原因分析

2.2.1网板孔径偏小造成差压高

该型二次滤网网板为激光打孔,圆孔直径设计选取为5mm,网面有效通流面积S.Sm2和循环水管道通流截面积S.3m2接近,由于孔径和网面通流面积偏小,循环冷却水中的杂物吸附在网板上,造成通流面积减小、滤网前后差压快速升高。由于滤网差压长期处于高限运行,不得不频繁、大量排污,且由于差压大,减速机传动扭矩增大,驱动电机频繁过载跳闸,也直接导致齿轮箱蜗轮蜗杆磨损加剧,使用寿命缩短。

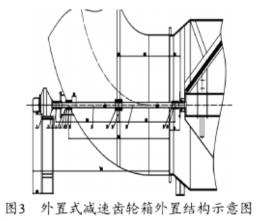

2.2.2减速箱设计不合理

该二次滤网为固定网面、排污组件旋转单向排污,使用连杆齿轮传动结构(减速齿轮箱)。由于减速齿轮箱长期浸泡在海水里面,多次解体检查发现齿轮箱密封失效、内部海水侵入、部件锈蚀、轴承及齿轮啮合润滑失效,导致无法转动,而一旦齿轮箱内部损坏,必须隔离退出该侧凝汽器运行,检修极为不便。

3、胶球清洗装置解决方案及改进措施

3.1 二次滤网结构改进

3.1.1二次滤网网板孔径重新计算选型

该型汽轮机凝汽器换热管规格为p25X0.7mm,内径为023.6mm,考虑到杂质在流量中具有-.定随机翻转性,为确保未经二次滤网拦截的杂质能顺利通过换热管、防止堵管,滤网孔径应小于1/2换热管内径,考虑到换热管长期运行,内壁结垢等因素,此次改进后网板孔径选取o9mm。值得注意,若凝汽器装设有胶球清洗装置,则二次滤网过滤孔径不应大于收球网板栅隔条之间的缝隙问。更换二次滤网网面,孔径由φSmm扩大至φ9mm,网孔有效过流面积可由5.5m增大至7.2m2,水阻为改造前的0.58倍。网板改造后水阻计算说明如下。根据《工程流体力学》计算公式:g-=ud、V2gH。(1)

3.1.2改装内置式减速齿轮箱

立足检修,设计将内置式减速齿轮箱改装至循环水管道外部,内部仅保留支撑、连接组件,如图2.3所示,连接轴端穿出管道部位采用油浸石棉盘根密封,减速机轴端采用聚四氟乙烯骨架密封。机组实际运行中,一旦巡检发现盘根有轻微泄漏,可在线调整更换盘根,避免减速箱进水。当减速机发生故障,可在线检修,避免降负荷隔离单侧凝汽器抢修,极大便利检修。

4、胶球清洗二次滤网经济性分析

4.1节能机理

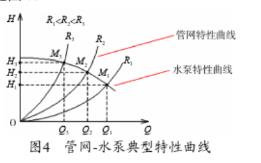

由于循泵的实际运行工况由管网水力特性决定,因此,管网水力特性发生变化,循泵的运行工况及其出力、功耗也.会发生变化。该厂二次滤网改造后,能及时清除杂物,保持网面清洁,二次滤网的水阻将显著降低,从而使管网总水阻降低(从R2变化到R),改变循泵的运行工况,循泵的扬程降低、循环水流量增加,循泵的输入功率降低,电耗减少。同时,循环水流量增加,凝汽器在相同的排汽热负荷的情况下,循环水温升将降低,进而降低排汽温度,提升真空,降低机组热耗,具体见图4。

4.2计算分析

4.2.1循环水泵节电效益分析

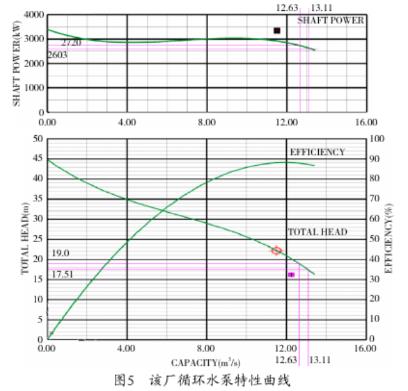

(1)循泵原有运行工况下,输出扬程大约为19m(192.28kPa),流量为12.63m/s,输入功率为2720kW;二次滤网改造后,滤网差压由20kPa降至4.9kPa,管网水阻可降低约15kPa,即循泵的实际运行工况将变化为:输出扬程177.28kPa(17.51m),查循泵的特性曲线(见图5)可知,流量增加至13.11m/s,输入功率为2603kW。

(2)循泵年节电量及节能效益预测分析(单台机组运行小数数按5000小时计)夏季工况:1机3泵运行(按2500h计):(2720-2603)X(3350/2937)X3000小时X3=100.1万kWh;其他季节工况:1机2泵运行(按2000小时计):(2720-2603)X(3350/2937)X2500小时X2=667万kWh;全年总计:100.1+66.7=166.8万kWh/年;直接经济效益:166.8万kWh/年X0.4元/kWh=-66.72万元1年。

4.2.2胶球清洗二次滤网改造后对机组热耗影响分析

(1)二次滤网改造后,循环泵流量由12.63m/s增加到13.11m/s,变化率为:12.63/13.11=0.96.

(2)凝汽器的换热公式:Q=GXC,XOt(4)式(4)中:Q为排汽热负荷,G为循环水流量,Cp为水的比热,Ot为温升)当Q--定的情况下,循环水流量与温升成反比,即:Ot2_G=0.96(5)Or~G,

(3)原有温升Or;为8C,则温升Ot2降低为7.68C,下降0.3C,亦即排汽温度下降0.3C,查水蒸汽饱和温度-饱和压力表可知,影响凝汽器背压约0.1kPa。折合煤耗降低约0.2g/kWh,单台机按年发电量50亿kWh计算,年可节约标准煤1000t,标煤单价按500元/t,企业可年节约燃煤成本50万元。综上,二次滤网改造后总节能效益:66.72万元/年+50万元/年=116.72万元/年。单台机组两台二次滤网设备改造及人工成本费用约45万,半年左右即可回收投资成本。

由于该厂二次滤网网孔选型偏小以及内部式减速机构密封结构不合理等因素,导致滤网差压高、频繁发生堵塞以及减速机故障问题,对机组安全经济运行造成不利影响。通过原因分析,提出解决方案,即重新选取合适网板孔径、对减速机进行外置式改造。改进后有效降低了滤网差压,在提高设备运行可靠性的基础上,进一步提高了机组的运行经济性,具有较好的投资回报,可作为同类型机组二次滤网选型及设计参考。