胶球清洗凝结器装置的佳运行方式

胶球清洗装置能清洗圆形水管式凝结器及热交换器,清除管内脏污与结垢,以保持良好的传热效果,确是一种节约能源、防止水管腐蚀,延长设备寿命的有效措施,电站中已广泛应用。

在国外胶球清洗装置的设备运行费用与节能所回收的费用相比,常认为是微不足道的。为了取得大的经济利益,装置多是连续运行,以使凝结器持续处在佳的传热系数下,但是,国内由于胶球价格高,寿命短,造成装置运行费用高,因此,目前大多数电站都采用定时、间断运行的方式使用。这样,凝结器运行只能在短暂的瞬间接近佳的传热系数,若处理不好,能源浪费问题就不能得到较好的解决。

胶球清洗装置间断停运所节省的费用,是否能抵挡机组脏污的能源损失是一个值得商讨的问题。这样就有必要从理论上建立数学模型,对电站的具体情况进行分析,以确定胶球清洗装置的佳运行方式和清洗的时间间隔。这对节约能源有很大的意义。

对运行方式和胶球清洗间隔的经济分析,可从两方面讨论。

1.胶球清洗装置的运行费用

胶球有效清洗次数:n?=t?/t?(1)时间t内清洗次数:n=t/x(2)时间t内胶球清洗装置运行费:Y?=(ya/n?+y?t)n+y?t(3)将(1)、(2)式代入(3)式,即得:(4)式中t时间(h);ya——胶球总价格(Yuan);y?——单位时间清洗运行费(Yuan/h);ye——单位时间设备折旧费(Yuan/h);t:——每次清洗持续时间(h);ta——胶球寿命(h);C清洗时间间隔(h)。

2.脏污损失费用

测取每台机组自然脏污曲线,即汽轮机排汽压力随时间的变化关系。P=Q?(t)(5)查原机组功率微增特性曲线,即汽轮机功率微增随排汽压力变化关系。N=P?(P)(6)由(5)、(6)式得机组功率自然损耗曲线,即功率减少随时间变化的关系。N=f(t)(7)在无胶球清洗装置时,自然脏污电度损失为:(8)相应的价值为:Ym=y?W(9)其中y?为电价(Yuan/kW·h)。现在研究间断投入清洗装置时的脏污损失价值。在停止投入胶球清洗时功率损耗曲线与自然损耗曲线相同;N?=f?(t)在投入胶球清洗时功率损耗曲线为:N?=f?(t)(11)每时间间隔x内脏污的电度损失为:

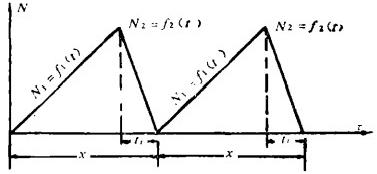

为简化计算,在时间不长的一段间隔内,可将功率损耗曲线按直线看待,见图。图间断清洗的功率损耗的线性化曲线N?≈at(13)N?≈a(x-t?)-bt(14)式中a——脏污速度,即单位时间内功率的损耗值(kW/h);b——清洗速度,即单位时间内功率的微增值(kW/h)。

因此,x时间间隔内脏污的电度损失为:(15)简化式为:(16)若t;<x时,则(17)在时间t内脏污损失费为:Y?=ny?W(18)将(2)、(16)式代入(18)式得:(19)经济损失总和:经济损失Y为上述二者之和,即;Y=Y?+Y:(20)将(4)、(19)式代入(20)式得:(21)佳清洗时间间隔:确定佳清洗时间间隔,求经济损失总和Y的小值:(22)根据国内实际使用情况,清洗持续时间采用定值,即:t?=const可得:(24)(24)式即为求解佳清洗时间间隔的数学模型。计算实例:机组型号:N50-90-1型单缸、冲动、凝汽式汽轮机;凝汽器型号:N-3500-1型双路双通表面回热式;冷却面积:3500m2;铜管数量:6222根;铜管尺寸:φ25×1×7220mm;机组与胶球清洗装置运行数据:胶球投入个数:150~200个(铜管根数/4的10%),每根铜管清洗一次所需时间:2.7min(试验值)单个胶球价格ya=0.30Yuan;胶球寿命ta:280h;每次清洗运行费用yoti:20Yuan;每次清洗持续时间t?=(0.5~1)h,0.5h);脏污速度a=6~12kW/h,(取8kW/h);电价Ja=0.08Yuan/kW·h佳清洗时间间隔:根据(24)式计算=7.9~8(h)即可认为每班清洗一次,清洗时间30分钟为宜。

结论:

1、由(24)式可以求解出胶球清洗装置佳的清洗时间间隔;

2、佳的清洗时间间隔与运行条件及设备条件多种因素有关,因各厂具体情况而异;

3、若脏污速度高,电价贵,胶球清洗装置持续时间短,胶球清洗装置运行费用低或胶球寿命长、价格低廉,都可使清洗时间间隔缩短;

4、当清洗时间间隔x<t,胶球清洗装置即连续投入运行,此时脏污损失达到小;

5、(21)与(24)式亦可给制造厂提高设备质量、降低成本提供合理指标;

6、通过实例计算看出,脏污速度及持续时间是影响佳胶球清洗装置时间间隔的重要因素。因此对各种不同机组,各电站不同情况需经多次试验摸索,以准确确定其脏污速度及持续时间。